こんにちは、いかがお過ごしでしょうか?

今年も11月になり、アパレル業界はもうすぐセールの時期に入ります。今年はコロナの影響もあ

り先行きの不透明さから「在庫を持つことのリスク」が表面化した年になりました。

もし、今後アパレル各社が在庫を少なく持てば、回転させて行く事になりますから、在庫が切れな

いように「納期管理」が大事になってくると思います。今日はその納期にまつわる構造を書いてみ

たいと思います。

Contents

「納期」というネガティブなイメージ

納期と回転

もし自分の手元資金が少額であると仮定すれば、少ない在庫で効率よく商売したいと考えると思

います。例えば生鮮食品の代表、魚関係のお仕事をされているとしたら在庫の日持ちはしないの

で、

毎日仕入れに行くと思います。

毎日、仕入れた分を売り切り、毎日仕入れをすれば(休まないとすれば)365回転する事ができ

ます。1回転で出る粗利が365回転出来るので、少額の粗利でも効果的に資金運用をする事がで

きます。

私の知っている人で、クレープ屋で資金を作って→アクセ→バック→カジュアル→セレクトショッ

プとわらしべ長者の様に身を興した方がいらっしゃいます。(しかも、クレープ屋は自宅の自分の

部屋の窓越しにノボリを立てて販売)

スタート時の手持ち資金が少額でも、トレンドを加味しつつ回転率が良い商材から交差比率(粗

利✖️回転)の良い商材にスライドさせて成功されました。このように規模が小さな方には在庫回

転(資金回転)はメインの戦略になりえます。

先日見ていた、Netflixの番組で、フリーターが朝に仲介業者から子供に人気の光るおもちゃを現

金で仕入れ、ビーチに集まる観光客に売り捌いてるシーンがありました。回転率の高さから儲け

が膨らみ味をしめた主人公はやがて手下を集め同じ事をさせて大きく儲けようとします。

ところが商売を大きくした途端に、手下の教育や反発、また警察に商品を没収されるなどの不運

が重なります。最後はそれに懲りてまた小さな商売に戻る話でした。仲間を集めて胴元のような

中間搾取をしなくても毎日仕入れて毎日売る(主人公は口が達者でその才能があった)事ができ

れば十分成功出来るというウサギと亀のようなストーリーでした。

商売をテーマにした話は楽しく感じました。

おもちゃや魚の場合、仕入れに行けば在庫はあるのですが、オリジナルで服やアクセサリーを販

売する場合、それで高い回転率を狙う場合は在庫が切れないように「納期」管理が大事になりま

す。

仕入れる側の専門店様のお立場でも、納期の構造を知ることは有意義だと思いますので今日のテ

ーマよろしくお付き合いください。

納期は遅れやすく、ペナルティの負のイメージが付き纏う

店頭でスタイリングを組む場合も、シリーズが揃うように納期が管理されてないと困ることにな

ります。特にMDの人は困るのですが、私の経験上の話ですが、MDは生産部門出身ではなく販売

部門の出身者が多いので納期が遅れる「理由」をそもそも理解していません。

ですので、納期が遅れると困るという心情の表現方法は限られてます。大概、彼らがとる態度は「

激怒」です。些細な事も激怒!激おこ!多分厳しめに言わないと販売部門の苦労が通じないと思っ

てるんでしょう。w

よって、頑張ってきた商品作りがちょっとの遅れゆえに激怒される不条理と不愉快さを回避したい

生産管理担当者は仕入れ業者や商社に過度のプレッシャーを事前に与えます。

(過度なプレッシャーやペナルティの存在が、生産の最終工程の検品を飛ばすという選択に結びつ

き、さらなる悲劇的な結果に結びつく事もままあります)

納期は契約事項ですから守って当たり前なのですが、遅れには罰を一方的に与える思考がネガティブ

なイメージを与えているのかなと私は考えます。

一般的な納期遅れの構造

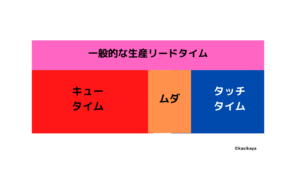

納期の大半が待ち時間

ピンクの長さを全体のリードタイムとします。とりあえずはオーダーから工場で完成するまでのリ

ードタイムとします。その場合、掛かる時間が1ヶ月とした場合、内訳は3種類の時間区分に分け

られます。

・キュータイム:「待つ」(キューを待つ)ゴーサインを待つ時間の総計です

・ムダ:そのものずばり、待つでもなく加工でもなく、勘違いやうっかりを含む

単なる時間の浪費です

・タッチタイム:加工する(タッチする)時間。縫製や検品などの実際の作業時間。

大きな要因は3つ

連休に早めに出発すると渋滞になる

先ほどの病院の例で言えば、1人の患者を見る時間が平均20分なら1時間で見れる患者は3人。先生

も食事も取らずに7時間患者を診て一日約20人。最大のキャパがわかっているのならその範囲で予

約制にする(システム投資が必要)のが良いのは明白です。

先生は1時間に3人ずつ来てもらえれば段取り良く診察が進行できます。これが早朝からまとめて来

られると、患者のクレームを聞きながらの対応になって双方が疲れ果ててしまいます。

しかし、患者同士は互いの情報は持ち得ないので、早く済まそうとばかりに早朝から詰め掛けます。

連休の高速道路の渋滞も同じ原理で、一定以上の詰め掛けが渋滞を招きます。通勤電車でアナウンス

される「時差出勤よろしくお願いします」です。わかっちやいるけどやめられない。。です。

私のオーダーを3ヶ月前から工場の予定表に入れるのは、間に入った業者さんが連休のドライバーと

同じ心理になるからです。「混むから早く行動しよう」です。納期に余裕のある人まで列に並ぶので

す。(早くに資料を渡しすぎて下げ札やネームを無くした!というのもあるある話です)

対処法>

ボトルネックとなる作業ラインにまとめて注文を流し込んだらいけません。ボトルネックが処理でき

る数だけを流し込む必要があります。ボトルネックを麻痺させずに最大限の生産性を出すには「ボト

ルネックの保護と活用法」があります。

長くなるので今日は割愛しますが、高速道路の料金所が麻痺しないように、通勤電車のホームに人

が溢れないよう5段階のルールでコントロールする方法があります。

大きなロットから取り組む癖が強い

もし、あなたが工場側であれば工場の損得を当然気にするはずです。縫製、染色、整理加工など工

場のような装置を構える事になりますので、工場が抱えるコストは固定費と人件費が主になります。

工場を運転すればほぼ、1ヶ月の支出は決まってます。ですので利益を出す為には生産性が重要にな

ります。予定を上回る生産枚数ならば利益が上乗せになるので、当然これを狙ってきます。縫い易い

物、ロットがまとまった物を優先するでしょう。

このやり方をすると、月初は生産性重視で、月末になりロットが小さい物、納期が迫ったものを慌て

て縫う事になります。せっかく早めに入れた私のオーダーはこうして列の後ろに回され(他の進行状

況に)影響を受けやすくなります。

考え方>

ロットばかりを優先すると、小口の緊急という注文を捌けなくなります。小口でもサンプルや上得意

のスペシャルオーダーなど(病院で言えば急患)緊急性や価値の高い仕事は出てきます。ですから大

きなロットと小さなロットをラインの中に”生産性を落とさないよう”に混ぜ込む必要があります。

どうしても、ロットのばらつきは出るものだと考える事が大事になります。

もし、それぞれのオーダーに対して(ロットの大きさに関わらず)納期への猶予度がわかれば、猶

予がないものから生産すれば良いのです。早く並んだもの勝ちにすると、これも納期とは関係ない

ので早く作った物がお金へと変わっていきません。

工場は人件費率が高いいゆえに常にキャッシュを求めています。オーダーする側がこの事情を理解

してあげるのも大事になります。早くお金になるものから(納期が迫っているものから)生産し、

サプライチェーン参加者のキャッシュフローが良くなる事が大事と考えます。

バッジ(まとめ)で作業したがる

まとめ生産と同じようなもので、全ての工程はまとめてしたがる。私たちも日常で無意識に行い

ます。まとめて買い物に行く、まとめて洗濯する、まとめて寝る?まとめると何か良い事がある

のでしょうか?ww

まとめ思考の根本的な欠点はものを早く流して早く現金化させるという「回転の思考」が抜け落

ちている事です。

魚屋さん例を挙げるまでもなく、回転✖️粗利が大事な商売の戦略なのですが、粗利だけが強調

されるのです。粗利のために原価を下げる、それにはコストを削る。川上は固定費が大きいので

ロットがあれば安く出来る。。。と、装置産業はロットを要求しますし。

でも、しかし、果たして。。そのまとめ生産したものは全部売れるんですか?いつお金になるん

ですか?シーズン3ヶ月だらだら販売してセールで行って来いなんじゃないんですか?細かいオー

ダーを確実にお金に変えて行って、商品の変化をつけて行った方が良いのではないですか?

川上の方もお金を払って貰えない。オーダーした側も3ヶ月分頼んだからお金になるのは3ヶ月後、

だから手形で良いよね?となります(商社がつなぐにせよ)

こういう発想の背景には計画重視の思想も存在します。ディマンド(需要)チェーンを語る時は

需要というものは変化し易いと話しておきながら、作るときは需要という的が動かない物のよう

に捉えて大量生産品をぶつけようと目論み(計画する)ます。

(サラリーマンは前年越え必達!と言われればそうします。)いつの間にか、ディマンドに合わせ

るより計画に合わせること優先となる大企業病の症状が現れます。

会社や事業の中に時間(回転)をどう使うかという哲学やビジョンがないと、計画に合わせる努

力が評価の対象になりがちです。納期の話の背景には、店頭の商品がプロパーで売れてこその現金

化という視点や計画よりも現実に合わせていく組織の機動性などが複雑に絡んできます。

リズム(タクトタイム)に乗れば通過できるがリズムがない

上記は工場だけの話でした。サプライチェーンによる物作りは川上から川下までの参加者が運動会

のムカデ競争のような行進をチームを組んでしているような状態と言えます。

もし、ムカデ競争のような隊形を組んでいるのなら重要な点が3つあります。

①背の小さな人の歩幅を理解して全体のスピードを合わせる。

②最後の人がゴールに入るまで緩めてはいけない

③全体の呼吸を合わせるために、リズムを取る

①は背の小さな人というのは実際の生産ラインではキャパが小さなボトルネックになる工程です。

②はもし、サプライチェーン全体が同じ資本系列ならばわかり易いのですが、自分の工程を通過し

ただけでは現金化にはなって無いという理解が必要な事です。現金化し易いように店頭に並べてこ

そが全体の目標(納期)であるという理解が必要です。

そうすれば、自分の担当箇所でまとめ作業で効率化を狙うという「部分最適」ではなく、店頭納期

達成という「全体最適」を優先する意味がわかるはずです。

③ムカデ競争や二人三脚では誰かが大声で合図を出します。生産現場ではこのリズムをタクトタイ

ムと呼ぶそうです。タクトとは指揮者のイメージです。

高速道路でも、混み合う病院でも一定のタクトタイムで「作業」の流れがコントロールできれば、

混み合いつつも最速化が出来ます。

このリズムを出す所、ムカデ競争で声を出すべき人は背が一番低い人、すなわちボトルネックの

場所になります。ボトルネックのリズム(作業時間)に全体が合わせる(従属する)事になります。

トヨタ生産方式(TPS)から派生したTOCの意味が「制約についてのセオリー」の略語であるのは

生産現場ではボトルネック(制約)のコントロールが大事だという事を意味しています。

TOCも全ての場面で有効ではなく、弱点もありますが、トヨタ生産方式と同じく生産業務では基礎

に当たりますので、MDの担当者も学ぶ事には意義があると思います。

納期が遅れると言う事は、ただ単にメーカーや担当者が怠け者だと言うわけでなく、サプライチェ

ーンの中に混乱や無駄がある、まだ改良できると言うヒントを与えてくれてるのです。そのように

建設的に考えられるようになると怒りもコントロールできるのではないでしょうか。ww

ジャストインタイムは難しい

約束時間に人を待たせない

約束を守るのは人として常識です。ではそういう人の秘訣は何だ?と聞くと大概1つしかないと思

います。それは家を早めに出ましたと答えるに違いありません。早めに出ると言う事は、つまり生

産で「余裕を持つ」バッファーを持つとう事です。

しかしバッファーが多いと、待ち時間が長くなる、コストも増える、キャッシュの現金化も遅れる事

になります。ですからタクトタイムは遅くて良い物ではありません。最終的にはボトルネック自体を

強化していく事が必要です。

ボトルネックを保護しつつスピードを上げて行く事ができる方法は「ボトルネックを休ませない」

事です。病院の先生には申し訳ありませんが休憩はなしです。先生の手がちょっとでも空かないよ

うにする事が全体の最速化に繋がります。

「余裕」はボトルネックの前に集めるのがコツです。工場が納期順に縫製するとすれば、縫製ライ

ンが止まる事の無いように、事前に仕様が確認され、付属品が揃い、現反が検品され万事 OKにし

ておく事です。

私の300枚のオーダーを早めに出す必要になった理由に1つは、各工程の「余裕」つまりバッファ

ーを業者が多めに見た事があります。港でコンテナが一杯になるまで待つのをバッファーと言えば

聞こえが良いですが、病院に早朝から行ったり商品検討もそこそこにすぐ数を出すのは非合理的で

す。

ですので、ボトルネックの保護と同時にバッファーの管理が大事になります。その意識があれば最

終工程で検針を飛ばしたばかりに大事故(全量返品)につながる事は防げるでしょう。

遅れは伝播する

納期を語る上でもう一つ大事な事があるのですが、文字数の関係でまた次の機会にさせて下さい。

遅れは後ろに伝わり易いのですが、ではどうしたら良いのか?と言う話です。

例えでトヨタの話を使ったりしています。トヨタは車ですし、もちろん服とは違います。洋服の

サプライチェーンはほとんどの場合同じ系列の資本では無いので上記のように価値観やリズムを

合わせる事はできないのが現状です。

しかし、他の業界では出来ており、アパレル業界だけが取り残されジャストインタイムのものづく

り(不必要な余剰が出ない)が出来てないとされています。地球に迷惑をかけてるナンバー2の

業界(トップは石油業界)と言われてます。

ですので、出来ないはずはないのです。PLM(商品ライフサイクルマネジメント)と言うソフトで

サプライチェーン全体をクラウド上に見える化する技術があります。こうする事で先ほどの理想的

なタクトタイムやボトルネックの保護も行えます。

PLMは元々は航空宇宙産業で開発されたものです。何百まんという部品数をコントロールして人工

衛星のようなものを納期に合わせて行くために作られました。(チャレンジャー号の爆発事故はた

った一つの部品が低温に耐えられなかった事が原因でした)

ハイテク商品は部品数のコントロール、アパレルはその賞味期限の短さ、開発期間の短さがコント

ロールすべき問題なのです。よって「こんな話が実現できるか?」の答えは「見える化」になりま

す。

大手が設けたサプライチェーン全体の見えるかの中に、それぞれ中小企業がエントリーして、自分

の分担を入札して役割を果たすようなイメージが将来的なビジネスモデルとして出てきています。

長々と書いてきましたが、できれば納期遅れには関わり合いたくないと思ってた方も、少し興味

深い面もあると感じていただけたのではないかと思います。商品を作ったり、仕入れたりすれば

必ずと言って良いほど経験する事ですし、その度に「何故なんだ?」と感じることでもあります。

「人を責めずに仕組みを責める」と言う良い言葉もありますので、ぜひその様な視点で解決に取り

組んでいただきたいものだと思います。

ではまた次回

全て言い尽くす物でもなく、聞く人に合わせて解説の順番を工夫すべき話

「納期」と聞いて大事な事なのに「遅れ」とネガティブイメージしかつかない

人は結果と推測を結びつけるので「あそこはそういうところだ」で納得しがち

そうでは無いですよという話でした

ではまた次回